Jak powstaje autoklawizowany beton komórkowy?

Mimo że początki produkcji autoklawizowanego betonu komórkowego (ABK) sięgają przełomu XIX i XX wieku, to wciąż pojawiają się pytania o jego sposób produkcji, o to z jakich surowców jest produkowany autoklawizowany beton komórkowy, a nawet, jakie reakcje chemiczne zachodzą każdym etapie jego powstawania.

Aby rozwiać wszelkie wątpliwości i odpowiedzieć na nurtujące wiele osób pytania, przedstawiamy proces produkcji betonu komórkowego oraz tłumaczymy, jakie reakcje chemiczne zachodzą w trakcie powstawania tego najpopularniejszego materiału budowlanego o wyjątkowych właściwościach.

Autoklawizowany beton komórkowy – podstawowe surowce

Autoklawizowany beton komórkowy jest materiałem uniwersalnym, znanym na całym świecie. Na przestrzeni lat opracowano wiele technologii produkcji ABK, które wykorzystują do jego otrzymywania szeroko dostępne surowce danego kraju. Ze względu na całość reakcji zachodzących w procesie wytwarzania autoklawizowanego betonu komórkowego, surowce, użyte do produkcji, powinny składać się głównie z tlenków wapnia CaO i dwutlenku krzemu SiO2.

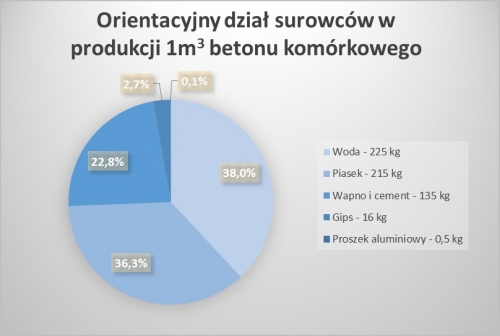

Najbardziej popularnymi surowcami, z których produkuje się autoklawizowany beton komórkowy w Polsce to:

- piasek,

- cement,

- wapno,

- gips,

- proszek aluminium lub pasta aluminiowa, jako środek porotwórczy,

- woda.

Technologie produkcji betonu komórkowego różnią się między sobą stosowanymi surowcami, jak również ich przygotowaniem do procesu produkcyjnego. Niemniej jednak, niezależnie od zastosowanej technologii produkcji, proces wytwarzania autoklawizowanego betonu komórkowego można podzielić na następujące fazy:

- przygotowanie surowców,

- dozowanie składników,

- wyrastanie i wstępne dojrzewanie mieszanki betonowej,

- krojenie,

- autoklawizacja,

- paletyzacja.

Schemat przebiegu procesu produkcyjnego przedstawiono na rysunku 1.

rys. 1. Schemat procesu produkcji autoklawizowanego betonu komórkowego.

Przygotowanie surowców

Najczęściej jako kruszywo stosowany jest piasek kwarcowy, który poddawany jest mieleniu na mokro w młynach rurowo-kulowych (w systemie pracy ciągłej) do uzyskania odpowiedniego uziarnienia. Ze względu na finalny stopień uziarnienia piasku kwarcowego w porównaniu do betonów tradycyjnych powinno się go nazywać mikrokruszywem. Uzyskanie odpowiedniego uziarnienia mikrokruszywa jest niezbędne, ponieważ piasek bez uprzedniego rozdrobnienia bardzo wolno wchodzi w reakcję ze składnikami spoiwa: cementem i wapnem. Poddając piasek mieleniu, zwiększa się jego powierzchnię właściwą, dzięki czemu staje się on bardziej reaktywny chemicznie.

Składniki spoiwa: cement, wapno i gips, najczęściej trafiają do zakładów w postaci rozmielonej, przez co nie wymagają żadnych dodatkowych czynności przygotowujących ich do procesu produkcyjnego.

Jak wiadomo, beton komórkowy jest materiałem bardzo porowatym. Jego specyficzną teksturę uzyskuje się poprzez zastosowanie środka porotwórczego. W Polsce najczęściej stosowane w tym celu są proszki aluminium, które podaje się do produkcji w postaci zawiesiny wodnej.

Dozowanie składników

Pod pojęciem dozowania składników rozumie się zarówno proces dozowania, jak również mieszania wszystkich składników razem w celu uzyskania jednorodnej zawiesiny. Po wymieszaniu składników mieszankę betonową wylewa się do metalowych form, pokrytych antyadhezyjnym środkiem, które zazwyczaj mają objętość od 3 do 8 m3. Przykładowy skład mieszanki betonu komórkowego pokazano na rysunku 2.

rys. 2. Przykładowy skład mieszanki betonu komórkowego.

Wyrastanie i wstępne dojrzewanie mieszanki betonowej

Po zalaniu mieszanki betonowej do form rozpoczyna się szereg reakcji chemicznych. Najważniejszą z nich jest reakcja proszku aluminium, powodująca wyrastanie masy. Warunkiem koniecznym do zajścia tej reakcji jest zapewnienie odpowiednio wysokiego pH mieszaniny, które uzyskuje się poprzez powstawanie wodorotlenku wapnia Ca(OH)2 w procesie gaszenia wapna palonego, jak również w procesie hydratacji składników cementu: alitu C3S i belitu β-C2S. To właśnie w wyniku reakcji proszku aluminium z wodorotlenkiem wapnia wydziela się wodór powodujący wyrastanie masy:

2Al + 3Ca(OH)2 + 6H2O → 3CaO · Al2O3 · 6H2O + 3H2

Podczas tej reakcji powstaje uwodniony krzemian wapnia, a wodór, jako lżejszy od powietrza, uchodzi z masy, pozostawiając ją w postaci spulchnionej. W wyniku tego zarób zwiększa swoją objętość w formie. W trakcie około półgodzinnego procesu wyrastania „ciasta zarobowego” wodór całkowicie się ulatnia i zostaje zastąpiony powietrzem, który na wskutek wyrównania ciśnień wypełnia te przestrzenie betonu komórkowego.

Po wyrośnięciu masa betonu komórkowego musi uzyskać odpowiednią wytrzymałość, aby mogła zostać poddana obróbce, polegającej na nadaniu jej odpowiednich kształtów. Ze względu na fakt, że czas od zalania mieszanki betonowej do momentu jej krojenia nie przekracza zazwyczaj pięciu godzin, skład fazowy takiej mieszanki betonowej różni się od składu fazowego stwardniałego betonu towarowego. W tak krótkim czasie powstają przede wszystkim: ettringit, który częściowo przechodzi w monosulfat, gliniany heksagonalne przechodzące w regularne C3AH6, jak również niewielkie ilości C-S-H, oraz wykrystalizowany portlandyt. Za minimalną wytrzymałość, niezbędną do obróbki, odpowiedzialne są: powstający ettrigit i monosulfat, a w niewielkim stopniu C-S-H

i portlandyt.

Krojenie

Po wyrośnięciu i uzyskaniu wstępnej wytrzymałości rozformowuje się formy i blok materiału dostarczany jest na krajalnicę, na której następuje cięcie elementów oraz nadawanie ewentualnych profili takich jak: pióra, wpusty czy uchwyty montażowe. Cięcie następuje za pomocą naprężonych na krajalnicy drutów stalowych o grubości od 0,5 do 1,0 mm. Proces ten odbywa się automatyczne. Odcięte naddatki wymiarowe odlewu trafiają ponownie do produkcji, więc produkcja jest całkowicie bezodpadowa.

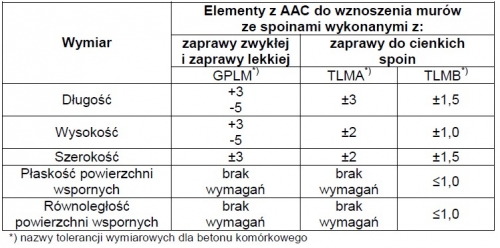

Dokładność cięcia decyduje o dokładności wymiarowej wyrobów końcowych, które według normy PN-EN 771-4: 2012 przedstawiono w tabeli 1.

Tabela 1. Tolerancje wymiarowe dla ABK według normy PN-EN 771-4:2012

Autoklawizacja betonu komórkowego

Po nadaniu kształtów bloczkom następuje utwardzenie wyrobów w autoklawie. To właśnie dzięki procesowi autoklawizacji beton komórkowy tak szybko uzyskuje końcową wytrzymałość w porównaniu do betonu towarowego, gdzie wytrzymałość na ściskanie określa się po 28 dniach. Proces autoklawizacji trwa przeważnie od 8 do 15 godzin, po którym beton komórkowy cechuje się ostateczną wytrzymałością na ściskanie.

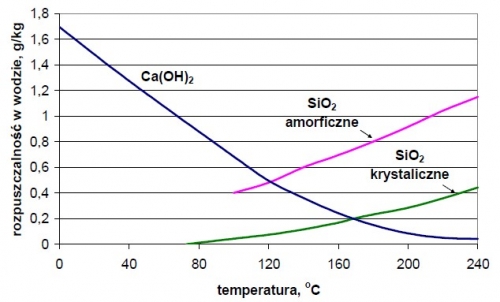

Proces hartowania betonu komórkowego polega na poddaniu go działaniu nasyconej pary wodnej w autoklawach parowych. Najczęściej stosuje się nasyconą parę wodną o temperaturze od 180 do 190oC i ciśnieniu od 1,0 do 1,3 MPa. Skład fazowy autoklawizowanego betonu komórkowego znacząco różni się od składu fazowego betonu dojrzewającego w warunkach naturalnych ze względu na proces obróbki hydrotermalnej. W procesie autoklawizacji kruszywo bierze znacznie bardziej aktywny udział w tworzeniu produktów hydratacji, niż ma to miejsce w warunkach naturalnych. Spowodowane jest to różnicą rozpuszczalności wodorotlenku wapnia i dwutlenku krzemu w zależności od temperatury, co przedstawiono na rysunku 3.

rys. 3. Zależność rozpuszczalności Ca(OH)2 i SiO2 w zależności od temperatury.

Jak widać na rysunku 3 rozpuszczalność głównych składników tlenkowych betonu komórkowego uzyskuje równowagę chemiczną w zakresie temperatur od 160 do 200oC. Z tego też powodu w produkcji zalecane jest stosowanie rozdrobnionego piasku kwarcowego. Zwiększenie rozpuszczalności kwarcu w procesie autoklawizacji powoduje, że powstające produkty hydratacji cechują się wyższym stosunkiem molowym CaO/SiO2 w porównaniu do betonów dojrzewających w warunkach naturalnych. Dlatego też skład fazowy i mikrostruktura tych betonów jest zupełnie inna. Głównym i najbardziej pożądanym produktem hydratacji w autoklawizowanym betonie komórkowym jest tobermoryt Ca5[3Si3O8(OH)]∙8H2O, który wraz z C-S-H jest odpowiedzialny za wytrzymałość na ściskanie betonu komórkowego.

Paletyzacja betonu komórkowego

Teraz autoklawizowany beton komórkowy może zostać poddany paletyzacji, która odbywa się w sposób ręczny lub automatyczny.

Przed wydaniem materiału do klienta, każda partia materiału musi zostać przebadana pod kątem prawidłowej gęstości w stanie suchym, wytrzymałości na ściskanie jak również prawidłowości wymiarowej. Każda paleta wyrobu zostaje oznaczona etykietą, umożliwiającą identyfikację wyrobu.

Autoklawizowany beton komórkowy jest jednorodnym i trwałym materiałem konstrukcyjnym, charakteryzującym się znakomitymi parametrami izolacyjności cieplnej. Niska gęstość sprawia, że jest on lekki i łatwy w murowaniu i obróbce. Dzięki temu, że jego produkcja odbywa się w sposób bezodpadowy, autoklawizowany beton komórkowy wpisuje się w zasady zrównoważonego rozwoju, jak żaden inny materiał.

Materiał opracowano na podstawie: Antoni Paprocki „Betony Komórkowe”, Martin Hoffmann „Beton komórkowy Podręcznik”